اختصاصی مرکز ساخت و خدمات پرینت سه بعدی اینوفب: زیره پی یو یا پلی اورتان (به انگلیسی: Polyurethane)، در اواخر دهه ۱۹۶۰ میلادی در اروپا به صورت گسترده تولید شد. این نوع زیره در اواخر دهه ۱۹۸۰ وارد بازار آمریکا شد و در دهه ۱۹۸۰ در سطح جهان توسعه یافت. زیره پی یو دوام و پایداری بالایی دارد. کشش این نوع زیره مناسب است و در برابر سایش، خوردگی و تا شدن مقاوم است.

این نوع زیره برای کفشهای ورزشی، مسافرتی، ایمنی، اسکی، صندل و دمپایی استفاده میشود. در این مقاله، به روند تولید زیره پی یو، مزایا و معایب آن، بررسی رقبای آن در بازار و کاربردش اشاره کردهایم. با ما همراه باشید.

روند تولید زیره پی یو

جهت تولید زیره پی یو، روند استانداردی باید در نظر گرفته شود. این روند شامل تهیه مواد اولیه، ساخت قالب زیره، قالبگیری، فرآیند پیش تصفیه مواد اولیه، تطبیق رنگ، نسبت و اندازهگیری است. در ادامه روند تولید زیره پی یو را به اختصار شرح خواهیم داد.

تهیه مواد اولیه: مواد اولیه زیره پی یو را میتوان به دو نوع پلی استر و پلی اتر طبقهبندی کرد. هرکدام از این مواد، خواص خاص خود را داراست.

قالب زیره: قالبهای زیره کفش از آلیاژ آلومینیوم و مواد فولادی ساخته میشوند. الگوی حفره قالب باید واضح باشد و به طراحی الگوهای مقعر-محدب عمیق توجه ویژهای شود.

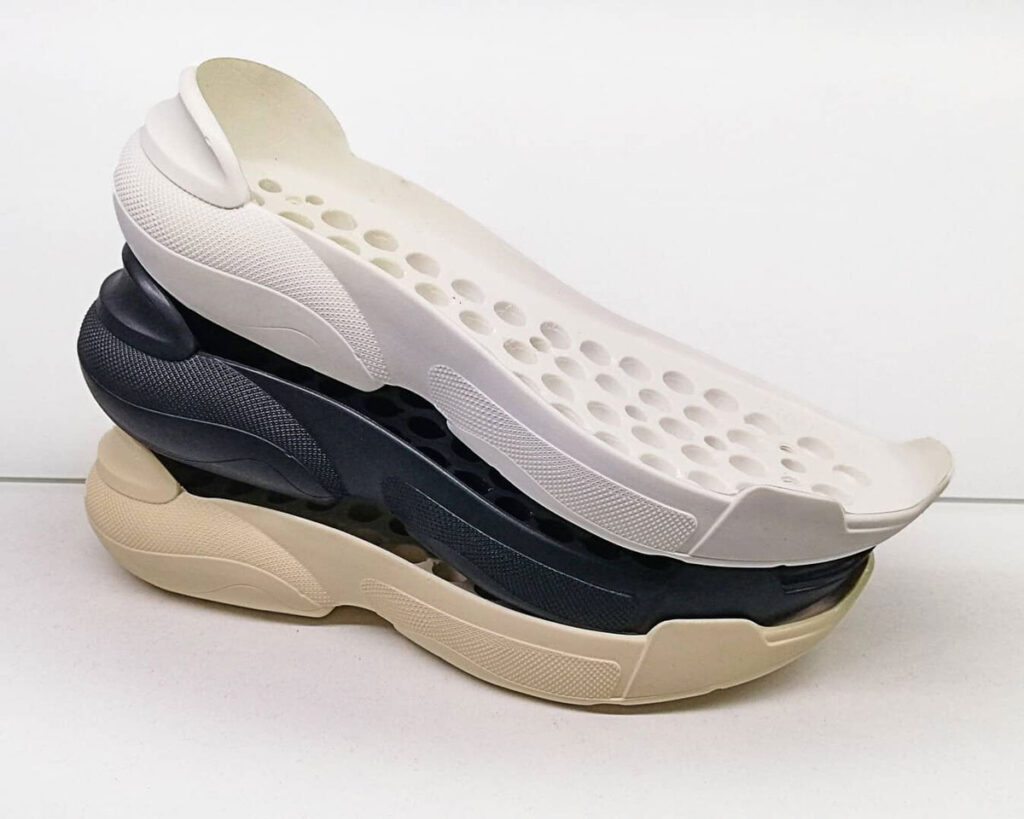

قالبگیری: زیره پی یو با ریختهگری با فشار کم یا فشار بالا تشکیل میشود. تعداد کمی از تولیدکنندگان از قالبهای تزریقی استفاده میکنند. زیرههای دو رنگ را با استفاده از دستگاه پخش دو رنگ میسازند. این زیرهها معمولاً با استفاده از قالبی با صفحه میانی اضافی، قالبگیری شده و بصورت دو مرحلهای تحت ریختن و پخت حرارتی قرار میگیرند. موارد مهم در این مرحله، پیش تصفیه مواد اولیه، تطبیق رنگ و توجه به نسبیت است.

فرآیند پیش تصفیه مواد اولیه: این فرآیند، مستلزم نگهداری مواد اولیه زیره پی یو در انبار نگهداری کارخانجات است. جهت نگهداری و انبار کردن مواد اولیه، باید به این مورد توجه کرد که مواد اولیه را باید از نور خورشید و رطوبت باران حفظ کرد و به تهویه هوا نیز توجه ویژهای داشت.

تطبیق رنگ: خمیر رنگ باید به شیوهای کاملاً یکنواخت به مواد اولیه زیره پی یو اضافه شود؛ به طوری کهمحصول نهایی یکدست باشد و خط نیوفتد.

نسبت ترکیب مواد اولیه: یکی از مهمترین موارد برای اطمینان از کیفیت محصول، توجه به ترکیب مواد اولیه است. در تولید زیره پی یو، فشار هر ماده اولیه باید به شدت کنترل شود و دما باید در محدوده از پیش تعیین شده باشد. در غیر این صورت، دقت اندازهگیری اجزاء به شدت تحت تأثیر قرار میگیرد.

اندازهگیری: مقدار تزریق مواد زیره پی یو، باید با توجه به شکل و چگالی مورد نیاز زیره و به طور مناسبی تنظیم شود. در خط تولید خود، زاویه مناسب شیب قالب را مطابق با شکل زیره کفش تنظیم کنید تا از ایراداتی مانند حفره و حباب روی سطح زیره کفش جلوگیری کنید.

مزایای زیره پی یو

زیره پی یو مزایا زیادی دارد که در ادامه به آنها اشاره میکنیم.

- این زیره، نسبت با سایر زیرهها چگالی کمتری دارد.

- بافت نرم و خاصیت ارتجاعی ، یکی دیگر از مزایای زیره پی یو محسوب میشود.

- زیره پی یو در برابر سایش و پارگی مقاومت بالایی دارد و به راحتی دچار پارگی نمیشود.

- جذب ضربه در زیره پییو بالاست.

- این نوع زیره در برابر اصطکاک بالا و لغزش مقاومت میکند.

- زیره پی یو، ارگانیک بوده و با محیط زیست سازگار است.

- این زیره، وزن پایینی دارد و یک جفت آن معادل یک لنگه کفش محاسبه شده است.

- زیره به جنس پلی اورتان، دارای خاصیت عایق حرارتی است پس برای کفشهای ایمنی مناسب است.

- قالبسازی این نوع زیره آسان است.

- زیره پی یو، قابلیت تحمل وزن بالا تا ۱۰۰ کیلوگرم را دارد.

معایب زیره پی یو

علی رغم مزایای بسیار زیادی که زیره پی یو به ارمغان میآورد، این زیره معایب زیادی هم دارد که در ادامه به آن اشاره میکنیم.

- زیره پی یو مقاومت پایینی در برابر اشعه مادون بنفش دارد و تغییر رنگ میدهد.

- شفافیت پایین این نوع زیره از مواردی است که در برخی طرحهای کفش نامناسب محسوب میشود.

- چسبندگی نا مناسب زیره به رویه کفش یکی از مسائلی است که بهتر است در نظر گرفته شود.

- بوی این نوع زیره نامناسب است.

- تمامی مواد اولیه این زیره در ایران تولید نمیشود؛ بنابراین، متکی به واردات است.

- نسبت به زیره ای وی ای جذب پایینتری دارد.

رقیب زیره پی یو

هر تولید کننده و خریدار کفش دنبال چیزی است که نه تنها ماندگاری طولانی داشته باشد بلکه راحت نیز باشد. زیره پی یو با مقاومت بالا در برابر فشار و ضربه، دوام و ماندگاری بالایی دارد و در بازار از محبوبت بالایی برخوردار است. این نوع زیره دو رقیب دارد؛ لاستیک ولکانیزه و چرم. با این حال، هر دو معایب جدی دارند که زیرههای پی یو با آن مواجه نیست.

از طرفی، با پیشرفتهای فناوری، متریالهای دیگری مانند پلیاورتان ترموپلاستیک و پلیاورتان اسپری فشرده با فناوری RPU پدیدار شدند. اگرچه این زیرهها به عنوان رقیبی قدرتمند در بازار فروش زیره ظاهر شدند، اما باید اشاره کنیم که همین زیرههای فوقالعاده هزینه ساخت بالایی دارد. این موضوع سبب شده که زیره پی یوهمچنان در صدر فروش در بازارهای جهانی پیشتاز باشد.

زیره پی یو و انواع کفش

زیره پی یو برای انواع کارکردها قابل استفاده است؛ از قبیل کفش مخصوص دویدن، کفش پیادهروی، کفش ایمنی، دمپایی و صندل.

کفش مخصوص دویدن: راحتی زیاد و توانایی جذب ضربه این نوع زیره را برای دویدن مناسب کرده است. علاوه بر این، زیره پی یو مقاومت بالایی دربرابر سایش، پارگی و چگالی دارد. این نوع زیره بسیار سبک بوده و جهت دویدن بسیار مناسب است.

کفش پیادهروی: کفشهای پیادهروی به زیرههایی نیاز دارد که در برابر کوبیده شدن مقاوم باشد. بنابراین، زیرهای که هم راحت باشد و هم در برابر ضربه مقاوم باشد و در مدت طولانی امکان استفاده داشته باشند.

کفش ایمنی: این نوع کفشها باید در برابر سایش و نفوذ آب مقاوم بوده و بسیار سبک وزن باشد. بنابراین، این نوع زیره گزینه مناسبی برای کفشهای ایمنی محسوب میشود.

دمپایی و صندل: ویژگیهای زیره پی یو ، این نوع زیره را برای استفاده جهت تولید دمپایی و صندل مناسب میسازد.

خط تولید زیره پی یو

خط تولید زیره پی یو به سه صورت روتاری، کانوایر و ترکیبی است. نوع خط تولید کارخانه تزریق پی یو به نوع دستگاه زیره کفش آن بستگی دارد. توجه به ماشین آلات و فضای تولید مورد نیاز بر انتخاب نوع خط تولید کمک کننده است. در ادامه، به معرفی هر سه نوع خط تولید زیره پی یو خواهیم پرداخت.

خط تولید به صورت روتاری

روتاری (به انگلیسی: Rotary)، به معنی چرخشی است؛ به این مفهوم که نازل مواد از طریق یک میله به صورت چرخشی به دور دستگاه میچرخد. در این نوع خط تولید، مواد زیره پی یو توسط پمپ به درون شلنگها کشیده شده و به داخل قالبها تزریق میشود. ارتفاع مورد نیاز برای این دستگاهها معمولاً بالای دو متر و نیم است. قالبها درون این سیستم ثابت بوده و مواد تزریقی توسط هد به سمت قالبها هدایت میشود.

خط تولید بصورت کانوایر

کانوایر در زبان انگلیسی به معنی نوار نقاله است. در این نوع خط تولید نیز مواد پی یو در درون شلنگها کشیده میشود و از رابط خاصی به داخل قالبها تزریق میشود. کارکرد این نوع دستگاه به صورتی است که هیچ میله چرخشی در آن وجود ندارد و قالب زیرهها توسط نوار نقاله در چرخش است تا به محل تزریق برسد. فضای موردنیاز این دستگاه به صورت مستطیلی باریک است و نیاز به ارتفاع بالایی ندارد.

خط تولید ترکیبی

در ایران معمولاً از بدنه دستگاه روتاری استفاده میشود و آن را هم برای سیستم روتاری و هم کانوایر استفاده میکنند که ارزانتر محسوب شود. از طرفی، روش ترکیبی با کیفیتتر، بهصرفهتر است و میزان تولید آن نیز بالاتر است.

مقالات پیشنهادی برای مطالعه:

منبع: topwinsilicone | airysole