اختصاصی مرکز ساخت و خدمات پرینت سه بعدی اینوفب: عینک پرینت سه بعدی، یکی از محصولات کاربردی تکنولوژی پرینت و روش ساخت افزودنی به شیوهای جدید و هوشمندانه است. انواع عینکها، ازجمله عینک مطالعه، عینک ایمنی، عینک آفتابی مورد تأیید افراد مشهور، نمونهای از محصولاتی هستند که میتوان آنها را هم از نظر سبک و هم از نظر عملکرد، شخصیسازی کرد. تولیدکنندگان عینک در انتخاب مواد یا تفاوتِ سطح میکرون در ضخامت لنز، تنظیماتی را انجام میدهند. با افزایشِ وضوح، دقت، تطبیقپذیریِ مواد و فرآیندهای تکمیلی برای پرینت سه بعدی، این فناوری روشی مقرون بهصرفه برای طراحی و تولید عینک ارائه میدهد.

در این مقاله به بررسی نکات طراحی، کاربرد عینک پرینت سه بعدی و همچنین معرفی تولیدکنندگان فعلی که از قدرت و مزایای پرینت سه بعدی در صنعت عینک بهره میبرند، میپردازیم. علاوه بر این برای کمک به شما در ساختن یک نمونه تجاری، نرخ بازگشت سرمایه را محاسبه میکنیم. با ما همراه باشید…

مقدمه؛ ظهور انواع عینک پرینت سه بعدی

استفاده از انواع عینک پرینت سه بعدی در طول پنج سال گذشته بهطور قابلتوجهی افزایش یافته است. بهطوری که شرکتهای کوچک و برندهای بزرگ به شکلی یکسان از آزادیِ عمل در فرآیند طراحی، ظرفیت تولید کم و مزایای پایداری که پرینت سه بعدی ارائه میکند، استفاده کردهاند. یکی از مزایای اصلی پرینت سه بعدی، کاهش مراحل مونتاژ و حفظ کیفیت محصول میباشد. برخی از تولیدکنندگان عینک نقل میکنند که تولید فریمهای استات تا شصت مرحله جداگانه انجام میشود. پرینت سه بعدی، کاهش قابل توجهی در پیچیدگی مونتاژ و کار مرتبط با فرآیند اساسی زیر ارائه میدهد:

پرینت سه بعدی زینترینگ لیزری انتخابی (SLS) رایجترین فناوری تولید برای کاربردهای صنعتی است که به دلیل توانایی آن در تولید قطعات قوی و کاربردی مورد اعتماد مهندسان و سازندگان در صنایع مختلف است. چاپگرهای سه بعدی اِساِلاِس از یک لیزر پرقدرت برای همجوشی ذرات کوچک پودر پلیمر استفاده میکنند. این ویژگی باعث میشود اِساِلاِس برای اشکال هندسی پیچیده، از جمله قسمتهای داخلی، برشهای زیرین، دیوارهای نازک و ویژگیهای منفی ایدهآل باشد. قطعات تولید شده با چاپ اِساِلاِس دارای ویژگیهای مکانیکی عالی هستند. در واقع استحکامی مشابه به قطعات قالبگیری تزریقی دارند، که این موضوع فرآیند را برای تولید انواع عینک پرینت سه بعدی ایدهآل میکند.

مزایای کاربرد تکنولوژی پرینت در ساخت عینک؛ چرا عینکپرینت سه بعدی؟

در این بخش به معرفی مزایایی که تکنولوژی نوین برای کاربران و سازندگان عینک پرینت سه بعدی به ارمغان میآورد، میپردازیم؛ 1- پایداری تولید و صرفه اقتصادی، آزادی عمل در فرآیند طراحی، قابلیت تولید ایدههای نوآورانه یا هندسههای پیچیده و 3- سفارشیسازی و شخصیسازی عینک پرینت سه بعدی مطابق با علایق و نیازهای خاص هر مشتری.

1- پایداری تولید

در حال حاضر تولید فریم عینک پرینت سه بعدی عمدتاً از طریق قالبگیری تزریقی، برش قالب یا فرز دقیق(CNC) انجام میشود. به همین دلیل هم تولیدکنندگان مجبور میشوند تا روی هزینههای قابل توجه قالبگیری و تجهیزات سرمایهگذاری کنند. برون سپاری تولید قالب یا قطعات ماشینکاری شده میتواند هفتهها طول بکشد و هزاران دلار هزینه داشته باشد. برای توجیه هزینه، تولیدکننده باید حجم بسیار بالایی از محصولات را تولید کند. این امر در نهایت ممکن است منجر به سود کمتر و ساخت تعداد زیادی از محصولات غیرقابل فروش شود.

این سیستم هم از نظر مالی و هم از نظر زیستمحیطی ناپایدار است. پرینت سه بعدی این فرصت را در اختیار شرکتها قرار میدهد که بدون سرمایهگذاری در قالب، تولید خود را داشته باشند. این فرصت ارزشمند، خطر راهاندازی خط تولید جدید را به میزان قابل توجهی کاهش میدهد. پرینت سه بعدی داخلی، تولیدکنندگان را از الزامات حداقل مقدار سفارش(MOQ)، تعهد به طرحهای نامطلوب، امکان تولید دستههای کوچک بر اساس تقاضا و همچنین صرف هزینههای اولیه قالبگیری آزاد میکند. امروزه بیشتر بخشهای عینک از طریق قالبگیری تزریقی ایجاد میشوند؛ در این روش، استات به شکل تعیینشده بریده میشود.

درعوض، پرینت سه بعدی یک روش ساخت افزودنی است؛ به این معنی که قطعات لایه به لایه از یک منبع پایه و توسط مواد و مصالح قابل پرینت ایجاد میشوند. با استفاده از اکوسیستم اِساِلاِس Formlabs ، مواد پودری استفاده نشده را میتوان بازیافت کرد؛ بدین ترتیب این مصالح بازیافتی را میتوان در چاپ بعدی مجدداً استفاده کرد و، از هدر رفتن مواد جلوگیری کرد. در ادامه متوجه خواهید شد که چگونه عینک پرینت سه بعدی میتواند منجر به افزایش سرعت بازار ، کاهش نیروی کار و حذف نیاز به حداقل مقدار سفارش (MOQs)برای قاب عینک شود.

قیمت مقرون بهصرفه اکوسیستم اِساِلاِس Fuse، این امکان را برای تولیدکنندگان فراهم میکند که چندین ماشین را برای مکانهای مختلف خریداری کنند. بنابراین با به کارگیری این روش، ظرفیت تولید در مناطقی که از نظر فیزیکی نزدیک به مصرفکنندگان هستند تأمین میشود و اتکا به تولید خارج از کشور کاهش مییابد. همچنین اثرات منفی زیستمحیطی مرتبط با تولید بیش از حد و حمل و نقل تا حد امکان کمتر میشود.

2- آزادی عمل در فرآیند طراحی

برخلاف سایر فناوریهای پرینت سه بعدی پلیمری، قطعات تولید شده از طریق پرینت سه بعدی اِساِلاِس نیازی به ساختارهای پشتیبانی ندارند؛ چرا که این قطعات توسط بستر پودری اطراف پشتیبانی میشوند. ویژگیهای پرینت سه بعدی اِساِلاِس، آزادی عمل بینظیر و تقریباً نامحدودی در فرآیند طراحی به ارمغان میآورند؛ ویژگیهایی همچون عدم نیاز به ساختارهای پشتیبانی، اسپروها یا محدودیتهایی در زوایای پیشکشی و زیر برشهای رایج در فرآیندهای قالبگیری یا برش سنتی. بدین ترتیب، امکان ساخت طرحهای پیشرفتهای که قبلاً بسیار پرهزینه یا حتی غیرممکن بودند، فراهم میشود.

محدودیتهای تولید، دیگر طراحان محصول را از ایجاد کاربردیترین، مناسبترین و شیکترین طرحها باز نمیدارد. عینک پرینت سه بعدی،سریعتر از همیشه به درخواست مصرفکنندگان پاسخ میدهد. به این ترتیب برندها هم فرصت جذب بخشهای جدید و نوظهور بازار را کسب میکنند.

3- سفارشیسازی و شخصیسازی

بهطور مشابه، بدون نیاز به ابزار یا حداقل مقدار سفارش، شخصیسازی محصول صورت میگیرد و در نهایت عینک پرینت سه بعدی در دسترس مخاطبان قرار میگیرد. این تکنولوژی، امکان انتخاب اندازه و طراحی سفارشی را فراهم میکند تا مشتریان بتوانند محصولی کاملاً منحصربهفرد یا مناسب با علایق خود تحویل بگیرند.

پرینت سه بعدی در حال حاضر برای فعالکردن سفارشیسازی محصول در زمینههایی همچون اُرتِز، اکشن فیگور و شنواییشناسی استفاده میشود. این تکنولوژی جدید معمولاً زمانی بیشترین موفقیت و محبوبیت را کسب میکند که مصرفکنندگان احساس کنند با این روش محصولیعملکردیتر یا جذابتر در اختیار خواهند داشت. با تنوع گستردهای از سنین، قومیتها و ویژگیهای چهره در جهان امروز، طراحان محصول مجبور به دور شدن از ذهنیتِ “یک اندازه متناسب با همه” شدهاند و قدم در دنیای شخصیسازی گذاشتهاند.

نحوه ساخت عینک پرینت سه بعدی

به صورت کلی ساخت عینک پرینت سه بعدی در سه مرحله کلی شامل طراحی، پرینت سه بعدی و فرآیند تکمیل انجام میشود. در ادامه به بررسی هر کدام از این مراحل میپردازیم.

1- طراحی

ساخت و پرینت سه بعدی عینک، مزایا و چالشهای منحصربهفردی را به همراه دارد. در این بخش از مقاله با مزایای مرتبط با بافت قطعه، ویژگیهای لولا، طراحی هندسی غیرقابل قالبگیری و سفارشیسازی آشنا خواهیم شد.

بافت

قطعات ساخته شده با افزودن ماده و به صورت لایه به لایه تشکیل میشوند؛ به عبارت دیگر، برخی از سطوح ممکن است دارای خطوط لایهای قابل مشاهده باشند. خطوط لایهای را میتوان از طریق تغییر جهتگیری قطعه، بهینهسازی طراحی و فرآیند پسا پردازش برای صافسازی سطوح کاهش داد. افزودن بافت برجسته به سطح قابها یک استراتژی شناخته شده برای پوشاندن خطوط لایهای روی کالاهای پرینت سه بعدی نهایی است.فٌرملَبز برای حصول اطمینان از پوشش مناسب سطوح” فٌرملَبز“ حداقل 0.35 میلیمتر برجستگی ارتفاع و 0.15 میلیمتر عمق برجستگی را توصیه میکند.. در نهایت میتوان از خطوط لایهای جزئی به عنوان ابزاری برای افزایش چسبندگی و اصطکاک استفادهکرد و از لغزش روی سطوح جلوگیریکرد.

ویژگیهای لولا

لولاهای عینک پرینت سه بعدی را میتوان به چهار روش اصلی تولید کرد:

- پیچهای سنتی

- درجهای تنظیم حرارتی

- اِسنَپ فیت

- لولاهای قابل چاپ در محل

رزوههای لولا را میتوان به طراحی قطعات پرینت سه بعدی اضافه کرد؛ اما رزوههای پیچ عینک سنتی معمولاً خیلی کوچک هستند و نمیتوانند بهطور مداوم حل شوند. پودر نایلون 11 و پودر نایلون 12 امکان استفاده از درجهای حرارتی و رزوههای ضربه خورده را فراهم میکند که این روش میتواند منجر به ماندگاری و دوام بیشتری نسبت به سایر گزینهها شود. در نهایت، به دلیل عدم وجود ساختارهای پشتیبانی، پرینت سه بعدی اِساِلاِس امکان استفاده از اشکال هندسی چاپ در محل را فراهم میکند. قابها را میتوان بدون نیاز به مونتاژ بیشتر به قسمتهایی که قبلاً متصلشده طراحی و چاپ کرد.” فٌرملَبز “فاصله 0.3 میلیمتری را برای ویژگیهای کمتر از 20 میلیمتر مربع و 0.6 میلیمتر فاصله را برای ویژگیهای بیشتر از 20 میلیمتر مربع توصیه میکند.

اشکال هندسی غیرقابل قالبگیری

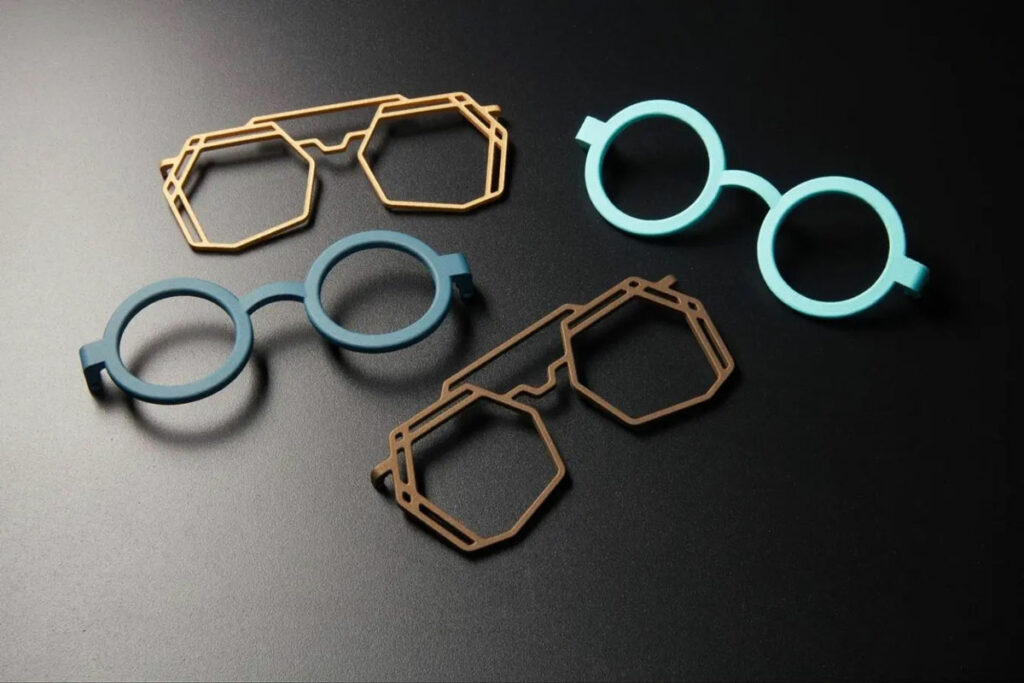

پرینت سه بعدی که عمدتاً در کاربردهای مد روز دیده میشود، به طراحان این امکان را میدهد که طرحهای عینک غیرقابل قالبگیری و برش ناپذیر ایجاد کنند.

2- پرینت سه بعدی

پرینت سه بعدی عینک توسط چاپگر سه بعدی

اکوسیستم سری اِساِلاِس Fuse به دلیل سختافزار قابل اتکا، مواد صنعتی و رابط کاربری بصری، راه حل تولید قابل دسترسی و مقیاسپذیری را برای عینک ارائه میدهد.

مواد مورد نیاز برای قاب عینک پرینت سه بعدی

سیستم Fuse 1+ 30W دو نوع ماده را به عنوان گزینۀ انتخابی برای تولید عینک ارائه میدهد؛ پودر نایلون 11 و پودر نایلون 12. هر دو ماده، درست مانند استات، ترموپلاستیک هستند؛ به این معنی که میتوانند قابها را گرم کنند تا پس از پرینت بهتر روی سطح قرار بگیرند. در آزمایشهای کاربردی در دنیای واقعی، پودر نایلون 11 انعطافپذیری و استحکام ضربهای قابلتوجهی را نشان داده است.هنگام ایجاد یک محصول ماندگار و پایدار که در معرض عناصر قرار میگیرد، باید ویژگیهای محیطی و مواد اضافی را در نظر گرفت.

پودر نایلون 11 و پودر نایلون 12 به دلیل چگالی کمتر، جذب آب پایین و همچنین مقاومت در برابر حرارت و اشتعال بالا، میتوانند برای کاربردهای مهمتری مانند عینکهای محافظ درکارخانه یا برای استفاده در مزرعه در نظر گرفته شوند. قابهایی با وزن سبک هم میتوانند شرایط محیطی شدید را تحمل کنند. در نهایت میتوان گفت پودر نایلون 11 فٌرملَبز یک ماده تجدیدپذیر 100٪ مبتنی بر محیط زیست است؛ زیرا این ماده، از دانههای کرچک پایدار تهیه میشود و نسبت به برخی از پلاستیکهای مشتق شده از نفت گزینهای سازگار با محیط زیست محسوب میشود. همچنین پودر نایلون 11 کاهش 60 درصدی تأثیر کربن را به ارمغان میآورد.

سطح پایانی

پرداخت سطح فریمهای عینک پرینت سه بعدی به شدت به طراحی مدل بستگی دارد و جهتگیریهای مختلف باعث میشود تا سطوح به شیوۀ مختلفی روکش شوند. فٌرملَبز آزمایشهای گستردهای را برای جهتگیری قطعه انجام داده است. نتایج این تحقیقات نشان میدهد که جهت چاپ قاب 45 درجه در پودر نایلون 11 و پودر نایلون 12 منجر به بهینهترین سطح زیباییشناختی روی یک نمونه طراحی قاب گرد میشود. علاوه بر این، هر سمتی از عینک که به سمت پایین محفظه باشد، سطح صافتری خواهد داشت.

ایجاد ظرفیت

هنگامی که در زاویه 45 درجه جهتگیری کنید، 82 قاب نمونه میتوانند در محفظه ساخت Fuse 1+ 30W قرار بگیرند.

3- گزینههای تکمیلی

روکش زیبای طبیعی هر دو پودر نایلون، یک رنگ خاکستری مات است که سطح آن زبرتر از استات است. برای دستیابی به پوششی بیشتر شبیه به عینک سنتی استات یا TR90، باید گزینههای تکمیلی متنوعی در نظر گرفته شود.

آماده سازی سطح قطعه

همانطور که قابهای استات سنتی اغلب در یک محیط چوبی چرخانده میشوند، قابهای پرینت سه بعدی نیز چند ساعت در محفظه ارتعاشی چرخانده میشوند. هنگام استفاده از مواد سرامیکی همراه با روانکننده، فٌرملَبز شاهد کاهش 80 درصدی زبری سطح بوده و در نتیجه احساس صافی حین لمس این سطوح تجربه میشود. فٌرملَبز از محفظه ارتعاشی Mr.Deburr 300DB برای این منظور استفاده میکند که گزینهای کم هزینه و کاربری آسان محسوب میشود.

گزینههای رنگآمیزی

یک گزینه ساده و مقرون بهصرفه برای رنگآمیزی قطعات، استفاده از سیستم رنگآمیزی حمام آبی است. در این روش، قطعات در یک حمام آب گرم با رنگ غوطهور میشوند.بدین ترتیب، رنگ به تمام سطوح قطعه نفوذ میکند و بهطور دائم رنگ قطعه تغییر میکند. با توجه به رنگ پودری خاکستری، دستیابی به گزینههای رنگی بسیار روشن مانند سفید یا زرد روشن از طریق فرآیند رنگرزی غیرممکن است. با این حال، رنگهایی مانند سیاه، قرمز، سبز، بنفش و آبی قابل دستیابی هستند. روش دیگر، راهحلهای صنعتی ارائه شده توسط شرکتهایی مانند Dyemansion هستند. ویژگی بارز این روشها، ثبات رنگ و تطابق دقیق رنگ است.

فٌرملَبز از پوشش Cerakote برای بهبود خواص مکانیکی قطعه و ایجاد طیف گستردهای از رنگها استفاده میکند. سراکوت یک پوشش سرامیکی با لایه نازک است که ضخامت آن از 0.00635 میلیمتر تا 0.0254 میلیمتر است و نیازی به پرایمر ندارد. پس از اعمال این پوشش، میتوان انتظار بهبود ویژگیهای قطعات پرینت سه بعدی اِساِلاِس مانند مقاومت شیمیایی و خراش را داشت. سراکوت میتواند برای دستیابی به یک سطح براق با رنگهای مختلف از پاستلی گرفته تا متالیک و سایر رنگهای مشابه این طیف، استفاده شود. علاوه بر این، پس از پوششدهی، برای دستیابی به الگوهای جالب، لوگو یا سریال برند، میتوان قطعات را توسط لیزر حکاکی کرد.

مرحله نهایی، صافسازی با بخار است. این روش برای آببندی شیمیایی و صافکردن سطوح عینک پرینت سه بعدی اِساِلاِس انجام میشود. روش صافکردن با بخار، یک سطح نهایی مشابه روش قالب تزریقی و همچنین بهبود ویژگیهایی همچون زبری سطح ، مقاومت در برابر رطوبت یا رشد باکتریها و در عین حال درخشندگی سطوح ارائه میدهد. فٌرملَبز از فناوریهای ساخت افزودنی(AMT) برای صافکردن با بخار برای اجزای عینک استفاده میکند. این قطعات را میتوان قبل یا بعد از صافکردن با بخار در حمام آب رنگ کرد. بنابراین رنگ قطعه با درخشندگی بیشتر ثابت میشود.

خودت شروع به کار کن!

در حالی که فٌرملَبز بسیاری از گزینههای تکمیلی را برای بهبود سطح قطعات پرینت سه بعدی اِساِلاِس کاوش و توسعه داده است، هنوز هم راههای زیادی وجود دارد که کشف نشدهاند. بسیاری از مشتریان موفق شدهاند یک نمونه سفارشی رایگان از عینک خود را سفارش دهند و سپس از تکنیکهای تکمیل اختصاصی خود(ماشینهای غلتشی مختلف، لاک زدن، پوششها و غیره) برای دستیابی به زیبایی منحصربهفرد استفاده کنند. شما هم میتوانید برای سفارش یک نمونه از طرح پیشنهادی خود با تیم فروش اینوفب در تماس باشید. علاوه بر این، شما میتوانید برای سفارش یک قطعه نمونه پودر نایلون 11 یا پودر نایلون 12 استاندارد، ازتکنیکهای محرمانه یا اختصاصی متخصصان پرینت سه بعدی در اینوفب بهرهمند شوید.

کاربرد و مزایای بینظیر عینک پرینت سه بعدی

نمونهسازی و ساخت پروتوتایپ

سیستم Fuse 1+ 30W SLS و سیستم Form 3+ SLA را میتوان برای نمونهسازی اولیه عینک پرینت سه بعدی یا آزمایش ابعاد، تناسب و طراحی کلی استفاده کرد. شما میتوانید با انتخاب مواد نایلونی در سیستمFuse 1+30W ، نمونههای اولیه کاربردی ایجاد کنید که میتوانند برای مدت طولانی آزمایش شوند. همچنین با انتخاب سیستم Form 3+ هم میتوانید نمونههای اولیه زیبایی بسازید که طرحهایی مشابه با کیفیت بصری و شفافیت استات و پلیکربنات را ارائه میدهد. نمونههای اولیه چاپ شده اِساِلاِی را میتوان برای هفتهها استفاده کرد. اما این نمونهها برای استفاده طولانیمدت مناسب نیستند؛ مگر اینکه پوشش UV برای آنها اعمال شود.

تست کاربر

شما میتوانید از Fuse 1+ 30W برای ایجاد عینکی استفاده کنید که میتواند در طول عمر، مورد آزمایش و ارزیابی قرار گیرد. بدین ترتیب با دریافت سریع بازخورد شما میتوانید ابعاد و شیوۀ طراحی را تکرار کنید و به طرح ایدهآل خود دست یابید.

عینک هوشمند

با پرینت سه بعدی، پیچیدگی طراحی به صورت یک مزیت رایگان ارائه میشود. به عبارت دیگر، افزودن محفظههای الکترونیکی یا مجموعههای پیچیده مورد نیاز هیچ فشاری بر چاپگر سه بعدی وارد نمیکند. از این پس میتوانید برای ایجاد محفظههای پیچیدۀ عینکهای هوشمند که ساخت آنها با قالبهای تزریقی، پرهزینه و نیازمند فرآیند چند مرحلهای دشوار بود، از پرینت سه بعدی اِساِلاِس استفاده کنید.

قالبگیری تزریقی کوتاه مدت و شکلدهی خلاء

استفاده از پرینترهای سه بعدی Form 3+ یا Form 3L SLA و Rigid 10K Resin برای تولید قالبهای تزریق در بسیاری از صنایع رایج است. Rigid 10K Resin به دلیل مقاومت در برابر حرارت بالا، میتواند برای قالبگیری تزریقی کمحجم قابها و همچنین قالبسازی برای تولید بستهبندیها استفاده شود.

سفارش عینک پرینت سه بعدی یا تولید یک نمونه تجاری

داشتن یک کسب و کار یا ایجاد یک خط تولید جدید با پرینت سه بعدی ممکن میشود. این تکنولوژی، روز به روز در دسترستر و مقرون بهصرفهتر میشود. یک چاپگر سه بعدی Fuse 1+ 30W میتواند تولید بیش از 19000 فریم یا 50000 قالب در سال را در یک برنامه تولید پنج روزه بهینهسازی نشده امکانپذیر کند.

گزینه 1؛ مالک تولید خود باشید

کارآمدترین و مقرون بهصرفهترین راه برای تولید انواع عینک پرینت سه بعدی، داشتن تجهیزات تولیدی است. این امر، مستلزم خرید یک اکوسیستم Fuse 1+ 30W است. مزایای تولید پرینت سه بعدی شامل بازگشت سرمایه سریع، کنترل کیفی دقیق و توانایی استفاده از اکوسیستم برای مقاصد دیگر(مانند ایجاد جیگها و سایر وسایل) است.

اکوسیستم Fuse 1+ 30W برای دسترسی هر چه بیشتر، طراحی شده است. این دستگاه بسیار کاربردی است و اکثر کاربران یاد میگیرند که چگونه تجهیزات را در عرض چند ساعت تولید کنند. همچنین، این دستگاه دارای حداقل امکاناتی است که امکان نصب سریع و مقیاسپذیری آسان را با افزایش تقاضا فراهم میکند. اکثر مشتریان نسبت چاپگرها به ایستگاههای پس از پردازش را 4:1 در نظر میگیرند.

گزینه 2؛ برونسپاری به یک دفتر خدمات

دفاتر خدماتی بسیاری در سطح جهان وجود دارند؛ اعم از دفاتر خدماتی که فقط پرینت سه بعدی را مدیریت میکنند تا دفاتر خدماتی که خدمات طراحی، پرینت، پسپردازش و بستهبندی را ارائه میدهند. هنگام کار با یک دفتر خدماتی انتظار داشته باشید برای هر قطعه هزینه بیشتری بپردازید. با این حال، دفاتر خدماتی میتوانند گزینه خوبی برای کسانی باشد که فضا یا هزینه لازم برای سرمایهگذاری در تجهیزات تولید را ندارند و یا کسانی که به دنبال اجرای آزمایشی با حجم کم هستند.

مقالات پیشنهادی:

منبع: formlabs