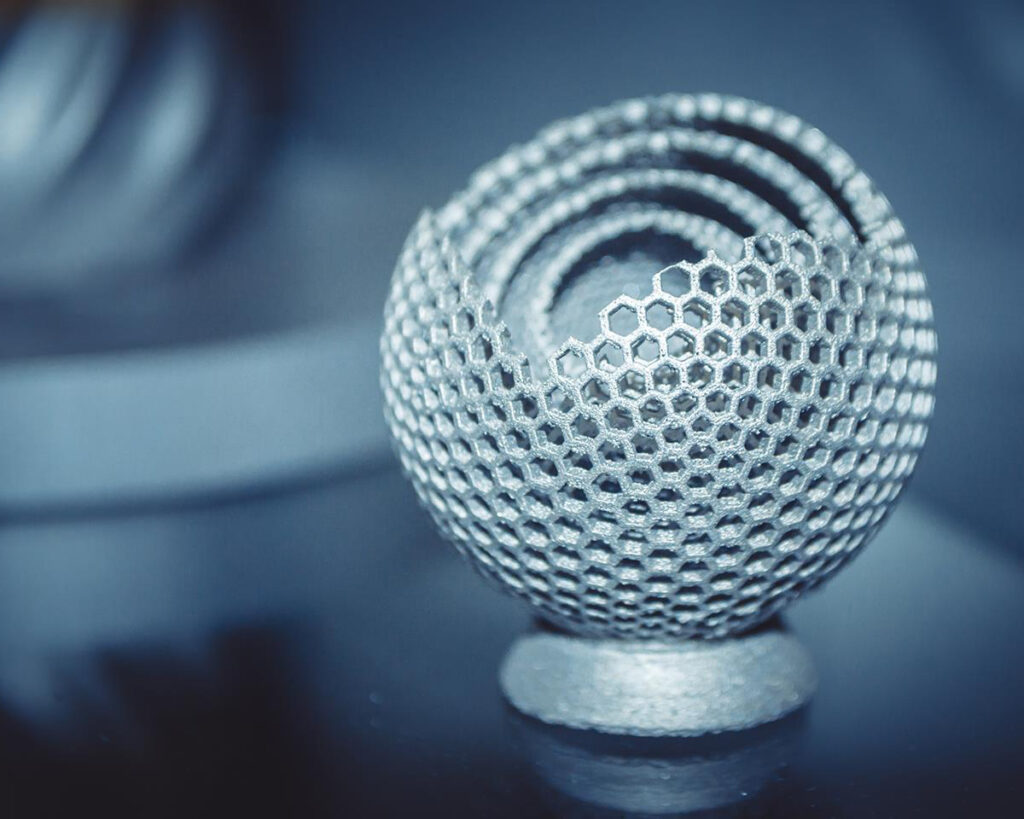

اختصاصی مرکز ساخت و خدمات پرینت سه بعدی اینوفب: به دنیایی که دقت و نوآوری در تولید اجناس فلزی به سطحی بالاتر از تخیل میرسد، خوش آمدید. پرینت سه بعدی فلزی درهای نوآوری را به سوی آینده باز میکند تا هر آنچه که فکرش را میکنید، به واقعیت مبدل کند. در این فرآیند جذاب، با استفاده از پودرهای فلزی و افتراق لایهای، اشیاء دقیق و پیچیده لایه به لایه بهوجود میآید. این تکنولوژی تازه، مسیری جدید از امکانات را در زمینهی طراحی و تولید فلزات باز میکند. در این مقاله، ما با پرینت سه بعدی فلزی آشنا خواهیم شد و خواهیم دید که چگونه این فناوری، ما را به دنیایی نو میبرد. آمادهاید تا به دنیایی از خلاقیت بیپایان و واقعیتهای فلزی تازه بپیوندید؟ همراه ما باشید.

پرینت سه بعدی فلزی چیست؟

پرینت سه بعدی فلزی یکی از پیشرفتهای برجسته در عرصه فناوری ساخت و تولید مدرن است که امکان ساخت قطعات و اجزای سه بعدی با استفاده از مواد فلزی را فراهم میآورد. در طول فرآیند پرینت سه بعدی فلزی، مواد فلزی (مانند پودرهای فلزی) لایه به لایه میشوند و تحت تأثیر انرژی (لیزر یا پرتوهای الکترونی) قرار میگیرند. این فرآیند تا زمانی ادامه مییابد که یک قطعه کامل و سه بعدی شکلگرفته باشد. از ویژگیهای مهم پرینت سه بعدی فلزی میتوان به دقت بالا، سرعت تولید نسبتاً بالا، قابلیت ساخت قطعات پیچیده با هندسه دقیق و امکان تولید اجزا با خواص مکانیکی و فیزیکی مطلوب اشاره کرد. این فناوری در صنایع مختلفی از جمله صنایع هوافضا، اتومبیلسازی، پزشکی و جواهرات نقش مهمی را ایفا میکند.

فرآیندهای پرینت سه بعدی فلزی

در دنیای پرینت سه بعدی فلزی، چندین فرآیند متفاوت وجود دارد که هرکدام از آنها برای ساخت قطعات مشخصی استفاده میشود. برخی از این فرآیندها عبارتند از:

ذوب انتخابی لیزر (SLM – Selective Laser Melting)

ذوب انتخابی لیزر یکی از فرآیندهای مهم در پرینت سه بعدی فلزی است. در این فرآیند، از یک لیزر برای ذوب کردن و اتصال دادن ذرات پودر فلزی به یکدیگر برای ساخت قطعات فلزی استفاده میشود. بهطور دقیقتر، این فرآیند به شرح زیر انجام میشود:

پخش پودر فلزی: ابتدا، یک لایه از پودر فلزی روی یک پلتفرم تخت یا سطح مربوطه پخش میشود. این پودر بهطور یکنواخت توزیع میشود و انتظار میرود تا لایهی قطعه بسازد.

تاباندن لیزر: یک لیزر با دقت بالا بهطور مخصوص و با الگوهای دقیق روی لایهی انتخاب شده اعمال میشود. لیزر توسط سیستم کنترلی به نقاط خاصی از لایه هدایت میشود.

ذوب کردن پودر: لیزر با اتصال به نقاط مورد نظر، ذرات پودر فلزی را به دمای ذوب میرساند. در نتیجه، ذرات پودر ذوب شده و به یکدیگر متصل میشوند.

تشکیل لایه جدید: پس از ذوب کردن پودر و اتصال ذرات، پلتفرم به اندازهی لایهی دیگر بالا میرود تا لایه جدیدی از پودر فلزی پخش شود.

تکرار فرآیند: این فرآیند از مراحل ذوب و تشکیل لایههای جدید تا زمانی که قطعه کامل به وجود آید، تکرار میشود.

تف جوشی انتخابی لیزری (SLS – Selective Laser Sintering)

تف جوشی (Sintering)، یک فرآیند حرارتی است که در آن یک ماده پودری تحت دماهای بالا (اما زیر دمای ذوب آن) قرار گرفته و ذرات پودری به یکدیگر متصل شده و اتصالات محلی ایجاد میکنند. این فرآیند منجر به ایجاد یک ساختار جامد با خواص مکانیکی متناسب با نوع و ویژگیهای ماده است. در اِساِلاِس، پودرهای مواد معینی مانند فلزات، سرامیکها یا پلیمرها تحت دماهای بالا قرار گرفته و دست کم دو ذره از این پودرها اتصالات مکانیکی مییابند. این اتصالات موجب تشکیل یک ساختار جامد میشود. دمای استفاده شده در این فرآیند زیر دمای ذوب ماده قرار دارد؛ بهطوریکه ذرات پودری تجمعی تشکیل دهند اما به حدی حرارت نگیرند که به شکل مذاب تبدیل شوند.

از اِساِلاِس بهطور وسیع در صنایع مختلف از جمله پرینت سه بعدی فلزی استفاده میشود و قطعات فلزی، سرامیکی، پلیمری و حتی کامپوزیتها تولید میگردد. این فرآیند امکان تولید قطعات با خواص مکانیکی مورد نظر را فراهم میکند و معمولاً به منظور تقویت و ایجاد ساختارهای مختلف در قطعات مورد استفاده قرار میگیرد.

ذوب مستقیم با انرژی (DEP – Directed Energy Deposition)

دیایپی یک فرآیند چاپ سه بعدی است که در آن از یک منبع انرژی متمرکز، معمولاً یک لیزر یا پرتو الکترونی، برای ذوب مواد استفاده میشود. در این فرآیند، مواد فلزی به صورت پودر یا سیم عرضه میشود و با استفاده از انرژی متمرکز (لیزر یا پرتو الکترونی) روی ناحیه مورد نظر ذوب میشود. هنگامی که مواد فلزی ذوب میشوند، انرژی متمرکز دقیقاً به سطح کار اعمال میشود و ساخت دقیق قطعه را امکان پذیر میکند.

این فرآیند امکان ایجاد اجسام فلزی سه بعدی پیچیده با خواص مکانیکی خاص و ساختارهای دقیق را فراهم میکند. دیایپی یک فرآیند انعطاف پذیر است که میتواند در صنایع مختلف از جمله هوافضا، خودروسازی و انرژی استفاده شود. برای تعمیرات، بهبود یا ایجاد قطعات بزرگ یا تخصصی که به خواص مکانیکی خاص و ساختارهای دقیق نیاز دارند، مناسب است.

بایندر جت(Binder Jetting)

بایندر جت یکی از فرایندهای حکاکی است که در آن از یک جت پرینتر برای اعمال رنگ یا مایعات به یک سطح استفاده میشود. این فرایند بهطور گسترده در پرینت سه بعدی استفاده میشود. این فرایند به دلیل دقت بالا در اعمال مایعات و قابلیت چاپ بر روی سطوح مختلف، از جمله سطوح غیر صاف، در بسیاری از صنایع از جمله صنایع چاپ سه بعدی، صنعت چاپ تبلیغاتی و صنایع پوشاک مورد استفاده قرار میگیرد. در فرآیندبایندر چت پرینت سه بعدی فلزی، یک مایع چسبنده (بایندر) به پودر فلزی اضافه میشود تا ذرات پودر با هم ترکیب شوند. سپس با یک لایه بر روی یک پلتفرم، یک لایه قطعه ساخته میشود. این فرآیند تکرار میشود تا قطعه کامل به وجود آید.

مراحل پرینت سه بعدی فلزی

پرینت سه بعدی فلزی، فرآیندی پیچیده و هیجانانگیز است که با استفاده از فناوریهای نوین، امکان تولید قطعات فلزی با دقت و کیفیت بالا را فراهم میکند. دقت و توجه بیشتری برای انجام پرینت سه بعدی فلزی نیاز دارید زیرا این فرآیند شامل مراحل پیچیدهای است که از طراحی مدل تا پسپردازش نهایی قطعه، ادامه دارد. هر یک از این مراحل از اهمیت بالایی برخوردار است زیرا کوچکترین بیدقتی میتواند در سازه نهایی خلل ایجاد کند. در ادامه، به مراحل اصلی پرینت سه بعدی فلزی میپردازیم:

طراحی مدل سه بعدی

انتخاب نرمافزار طراحی سه بعدی: ابتدا باید یک نرمافزار طراحی سه بعدی را انتخاب کنید. نرمافزارهایی مانند Autodesk Fusion 360، TinkerCAD، SolidWorks، Blender و ZBrush محبوب هستند.

ایجاد مدل سه بعدی اولیه: با استفاده از نرمافزار انتخابی، مدل سه بعدی اولیه خود را ایجاد کنید. این مدل میتواند از ابتدا طراحی شود یا از فایلهای CAD موجود وارد شود.

طراحی و اصلاح مدل: در این مرحله، مدل را بصورت دقیقتر و با جزئیات بیشتر طراحی کنید. میتوانید اشکال، ابعاد، جزئیات، سطوح، و ساختارهای مختلف را به مدل اضافه یا ویرایش کنید.

بهینهسازی مدل: این مرحله شامل بهینهسازی مدل برای چاپ سه بعدی است. باید اطمینان حاصل کنید که مدل بهینهسازی شدهاست، اندازهها مناسبند و سازگار با فرایند چاپ سه بعدی است.

بررسی و تست مدل: مدل را بررسی کنید و تستهای مختلفی اعمال کنید تا اطمینان حاصل شود که طراحی به درستی انجام شده و مناسب برای چاپ است.

ایجاد فایلهای آماده چاپ: در انتها، فایلهای آماده برای چاپ سه بعدی ایجاد کنید. این فایلها معمولاً به فرمتهایی مانند STL یا OBJ ذخیره میشوند که توسط دستگاه چاپ سه بعدی قابل فهم هستند.

آمادهسازی مدل برای چاپ

بعد از طراحی مدل سه بعدی، آن را باید برای چاپ آماده کنید. این مرحله شامل تعیین و تنظیم پارامترهای چاپ، تعیین جهت چاپ و افزودن ساختارهای پشتیبانی (supports) است. پارامترهای چاپ شامل سرعت چاپ، دما، وضوح و غیره هستند.

چاپ و ساخت قطعه فلزی

در این مرحله، مدل طراحی شده به وسیله دستگاه پرینتر سه بعدی فلزی چاپ میشود. این دستگاه با استفاده از انرژی لیزر یا فرآیندهای دیگر، لایه به لایه مواد فلزی را ذوب کرده و قطعه را ساخته و تثبیت میکند.

پسپردازش و تصحیح

پس از چاپ، قطعه فلزی خام به مرحله پسپردازش میرسد. در اینجا، قطعه تمیز شده، سطحها صیقل داده میشوند و هرگونه نقص یا خطا تصحیح میشود. این مرحله از اهمیت بالایی برخوردار است تا قطعه برای کاربرد نهایی آماده شود.

مزایای پرینت سه بعدی فلزی

دقت بالا: پرینت سه بعدی فلزی امکان تولید قطعات با دقت بالا را فراهم میکند که بسیار مهم در صنایع حساس به دقت مانند هوافضا و پزشکی است.

قدرت و مقاومت: قطعات فلزی حاصل از این فرآیند دارای قدرت و مقاومت بسیار بالا هستند، که آنها را برای برنامههای صنعتی و انتقال بار وزنی مناسب میکند.

تنوع مواد: این تکنولوژی امکان استفاده از مواد مختلف فلزی از جمله فولاد، آلومینیوم، تیتانیوم و نقره را فراهم میکند.

معایب پرینت سه بعدی فلزی

هزینه بالا: پرینت سه بعدی فلزی هزینهی بالایی شامل هزینهی دستگاهها، مواد و پسپردازش دارد.

محدودیت در اندازه: اندازه قطعاتی که میتوان با این تکنولوژی تولید کرد، محدود است و ممکن است برای برخی کاربردها کوچک باشد.

ایمنی و زیستمحیطی: مواد مورد استفاده در پرینت سه بعدی فلزی بهطور کلی حاوی مواد شیمیایی مضر هستند. برای افزایش سطح ایمنی برای کاربران و کاهش تأثیرات زیستمحیطی، نیاز به تحقیقات بیشتر در این زمینه و استفاده از مواد کمخطرتر است.

مواد مورد استفاده در پرینت سه بعدی فلزی

فولاد: یکی از متداولترین مواد مورد استفاده در پرینت سه بعدی فلزی است. این مواد به دلیل مقاومت و قدرت بالا در بسیاری از صنایع مورد استفاده قرار میگیرند.

آلومینیوم: آلومینیوم یک ماده سبک و با استحکام بالا است که در صنایعی مانند خودروسازی و هوافضا کاربرد دارد. این ماده به دلیل وزن کم و مقاومت در برابر خوردگی مورد توجه قرار میگیرد.

تیتانیوم: تیتانیوم یکی از مواد پرطرفدار در پرینت سه بعدی فلزی است. این ماده دارای ویژگیهای فیزیکی و شیمیایی بسیار خوبی است که آن را در صنایع پزشکی و هوافضا مورد استفاده قرار میدهد.

نقره: نقره یک ماده دیگر با خواص فیزیکی مناسب برای پرینت سه بعدی فلزی است. این ماده در جواهرسازی و تولید زیورآلات مورد استفاده قرار میگیرد.

آینده پرینت سه بعدی فلزی

پرینت سه بعدی فلزی به سرعت در حال توسعه و پیشرفت است. فناوریهای جدید و بهبودهای مستمر در این زمینه، امکانات و کاربردهای بیشتری را برای این تکنولوژی فراهم میکنند. انتظار میرود که در آینده، پرینت سه بعدی فلزی به عنوان یکی از اصلیترین روشهای تولید در صنایع مختلف شناخته شود.

متریال جدید

پیشرفتهای بیشتر در زمینه مواد، از جمله ایجاد مواد کمیاب و سبکتر، میتواند به افزایش کارایی و کاربرد پرینت سه بعدی فلزی کمک کند. انتظار میرود که تحقیقات بیشتر در این زمینه منجر به مواد با خواص بهتر و هزینههای کمتر شود.

پرینت سه بعدی فلزی چند موادی

پرینت سه بعدی فلزی چند موادی به استفاده از چندین نوع مواد فلزی مختلف در یک فرآیند چاپ سه بعدی اشاره دارد. این روش به ترکیب مواد مختلف فلزی با هدف بهبود ویژگیهای مکانیکی، حرارتی، الکتریکی یا سایر ویژگیهای مورد نظر در قطعات تولید شده میپردازد. این روش توسط تجهیزات و فناوریهای پرینت سه بعدی اجرا میشود تا قطعات پیچیده و ساختارهایی با ترکیبات مختلف فلزی تولید شوند.

از مزایای پرینت سه بعدی فلزی چند موادی میتوان به موارد زیر اشاره کرد:

ویژگیهای متنوع: این فناوری به کاربران این امکان را میدهد تا از مزایای و ویژگیهای متنوعی که از ترکیبات مختلف فلزی به دست میآید، بهرهمند شوند.

تقویت ویژگیها: با ترکیب مواد مختلف، میتوان ویژگیهای قطعات را تقویت کرد؛ مثلاً مقاومت بالا، رفتار حرارتی بهتر و…

طراحی پیچیده و متنوع: این امکان به طراحان میدهد تا قطعات با ساختارها و طرحهای پیچیدهتر و متنوعتر ایجاد کنند.

هر ماده فلزی معمولاً ویژگیهای خاصی دارد،؛ مثلاً آلومینیوم بسیار سبک و با مقاومت خوب و استیل دارای مقاومت بالا در برابر خوردگی و حرارت است. از این جهت در نهایت، به کارگیری یا ترکیب مناسب مواد و تعادلی از این ویژگیها را در قطعات چاپی فلزی به ارمغان میآورد.

تأثیرات اقتصادی پرینت سه بعدی فلزی

تاثیر اقتصادی قابل توجه پرینت سه بعدی در صنعت هوا و فضا قابل مشاهده است. قطعات فلزی مورد استفاده در صنعت هوا فضا بسیار پیچیده و گرانبها هستند. با استفاده از پرینت سه بعدی فلزی میتوان این قطعات را به سرعت و با کیفیت بالا تولید کرد. پرینت سه بعدی فلزی در صنعت هوا فضا، میتوان تاثیرات قابل توجهی در کاهش هزینهها و بهبود عملکرد سیستمهای فضایی ایجاد کرد. همچنین، این فناوری میتواند باعث توسعه فناوریهای جانبی مرتبط مانند مواد ورودی و نرمافزارهای طراحی شود که این نیز به ایجاد فرصتهای شغلی و رشد اقتصادی کمک میکند.

تغییر در زنجیره تأمین

پرینت سه بعدی فلزی به عنوان یک فرآیند تولید مستقل، توانسته است زنجیره تأمین در بسیاری از صنایع را تغییر دهد. تولید مستقیم قطعات توسط کارخانهها و کسبوکارهای کوچکتر، وابستگی به تأمینکنندگان سنتی را کاهش داده و امکان تولید سریعتر و انعطافپذیری بیشتر را فراهم کرده است.

کاهش هدررفت و هزینهها

با استفاده از پرینت سه بعدی فلزی، میتوان تعدادی از فرآیندهای مربوط به ساخت تقلیدی را کاهش داد. این امر باعث کاهش هدررفت مواد و هزینههای تولید میشود، زیرا فقط مقدار لازم از مواد مصرف میشود.

اشتغالزایی و کسبوکارهای کوچک

توسعه فناوری پرینت سه بعدی فلزی باعث ایجاد اشتغال در بسیاری از حوزهها میشود. کارخانههای کوچک و کسبوکارهای استارتاپی که به تولید قطعات فلزی مشغول میشوند، میتوانند به اقتصاد منطقه و کشور کمک کنند و بازار کار را تحریک نمایند.

صنایع جدید و کارآفرینی: فناوری چاپ سه بعدی فلزی امکان ایجاد صنایع جدید و کارآفرینی را فراهم میکند. افراد میتوانند شرکتهای خود را بر پایه این فناوری تأسیس کنند و محصولاتی با ارزش افزوده و فناورانه تولید کنند.

ایجاد شغلهای تخصصی: با توجه به پیچیدگی فنی این فرآیند و نیاز به تخصصهای خاص در زمینه طراحی، فرآیند تولید و نگهداری دستگاهها، ایجاد شغلهای تخصصی و متخصص ایجاب میکند.

توسعه فناوری و تحقیق و توسعه: برای پیشرفت در زمینه چاپ سه بعدی فلزی، نیاز به تحقیق و توسعه دائمی و ارتقاء فناوری است. این امر باعث توسعه اقتصادی و توسعه فناوری در کشورها میشود.

منابع: 3dnatives | 3dsystems | all3dp | protolabs

مقالات پیشنهادی: